Manipulacyjny robot przemysłowy jest automatycznie sterowaną, programowaną, wielozadaniową maszyną manipulacyjną o wielu stopniach swobody, posiadającą własności manipulacyjny lub lokomocyjne, stacjonarną lub mobilną, dla ważnych zastosowań przemysłowych (definicja wg normy ISO ITR 8373).

Według H. J. Warencke robot przemysłowy to urządzenie przeznaczone do automatycznej manipulacji z mozliwoscia wykonania programowalnych ruchów względem kilku osi, zaopatrzone w chwytaki lub narzedzia i skonstruowane specjalnie do zastosowana w przemyśle.

W skład schematu funkcjonalnego robota wchodzą:

- podstawa: płyta lub inna konstrukcja (nieruchoma), która jest pierwszym członem

- korpus: obudowa elementów zespołów ruchów ramienia

- ramię dolne i górne

- przegub (kiść, nadgarstek) część układu ruchu między elementem roboczym a ramieniem, która orientuje element roboczy

- element roboczy: np. chwytak lub wkręt itp

- sterowanie

- napędy

Roboty przemysłowe można sklasyfikować, biorąc pod uwagę ich budowę, rodzaj sterowania, typ wykonywanej pracy lub inne kryteria podziału, np. dokładność pozycjonowania czy mobilność.

Podział robotów przemysłowych ze względu na budowę jednostki kinematycznej:

- jednostki monolityczne - jednostki kinematyczne o niezmiennej konstrukcji mechanizmu, którą użytkownik może uzupełnić nieliczną grupą komponentów dopuszczonych przez producenta (np. chwytak, narzędzie lub zespół ruchu). Wadą tego typu urządzeń jest ich bardzo mała elastyczność wymagana w nowoczesnych systemach produkcyjnych.

- jednostki modułowe - jednostki kinematyczne złożone z dostarczonych przez producenta gotowych zespołów ruchu, zgodnie z potrzebami klienta. Zazwyczaj producent nie ogranicza możliwych do zestawienia struktur, jednak są one ograniczone przez własności mechaniczne i dynamiczne dostarczonych modułów.

- jednostki pseudomodułowe - jednostki kinematyczne o stałej strukturze kinematycznej, charakteryzujące się możliwością wymiany przez użytkownika robota niektórych zespołów ruchu, zazwyczaj ostatnich w łańcuchu kinematycznym zespołów ruchu.

Podział robotów przemysłowych ze względu na strukturę kinematyczną:

1. roboty stacjonarne

1.1 roboty z szeregową strukturą kinematyczną (z otwartym łańcuchem kinematycznym)

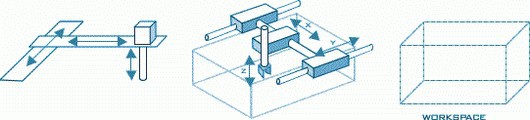

1.1.1 kartezjańskie (PPP)

Roboty z prostokątnym układem współrzędnych i prostopadłościenną przestrzenią ruchu - jest to najprostsza spośród wszystkich konfiguracji. Taka struktura manipulatora jest korzystna w zastosowaniach do montażu na blacie stołu oraz do transportu materiałów lub ładunków.

Manipulator

Manipulator jest utworzony przez szereg ogniw połączonych złączami, które wspólnie tworząłańcuch kinematyczny. Poszczególne złącza sąnapędzane odpowiednimi zespołami napędowymi, tj. silnikami wraz z przekładniami lub siłownikami, które zapewniająruchy efektora manipulatora w różnych kierunkach. Można powiedzieć, że manipulator wykonuje pracęrobota przemysłowego. Często więc pojęcia robota i manipulatora sąutożsamiane, choćnie jest to poprawne.

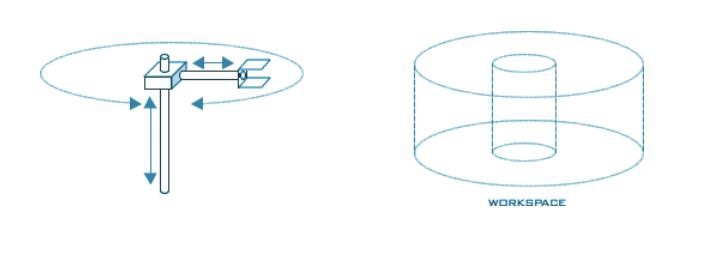

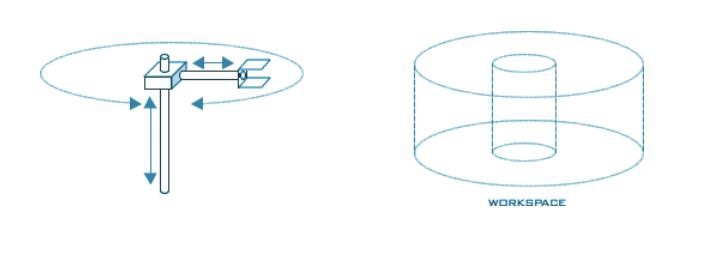

1.1.2 cylindryczne (OPP)

Roboty z jednym obrotowym i dwoma liniowymi zespołami ruchu - charakteryzują się walcowym układem współrzędnych i cylindryczną przestrzenią ruchu. W takiej strukturze zmienne przegubowe są jednocześnie współrzędnymi cylindrycznymi końcówki roboczej względem podstawy, a przestrzenią roboczą jest niepełny cylinder. Nazywane są także robotami bramowymi lub suwnicowymi.

1.1.3 SCARA (OOP) (Selectively Compliant Assembly Robot Arm)

Roboty z trzema osiami równoległymi - dwoma o ruchu obrotowym i jedną o ruchu postępowym. Głównym przeznaczeniem tej klasy manipulatorów jest montaż elementów i podzespołów oraz powtarzalne przenoszenie detali i ich sortowanie (np. paletyzacja produktów). Strukturę tę wykorzystuje się także do tworzenia obwodów drukowanych w elektronice. SCARA posiadając strukturę (OOP), różni się od konfiguracji sferycznej wyglądem jak i obszarem zastosowania.

1.1.4 sferyczne (OOP)

Roboty posiadające jeden liniowy oraz dwa obrotowe zespoły ruchu.

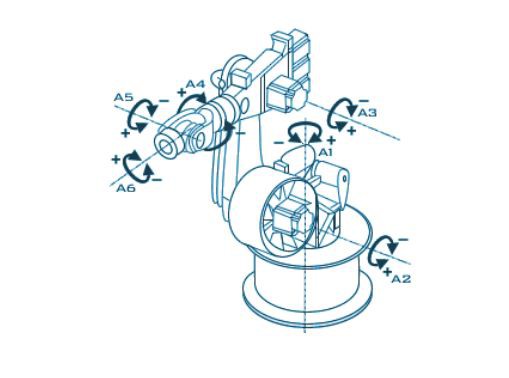

1.1.5 przegubowe (antropomorficzne) (OOO)

Roboty, których wszystkie 3 osie są osiami obrotowymi. Roboty o takiej konfiguracji mogą być wykorzystywane przy operacjach montażowych, polerowaniu, lakierowaniu różnego rodzaju detali.

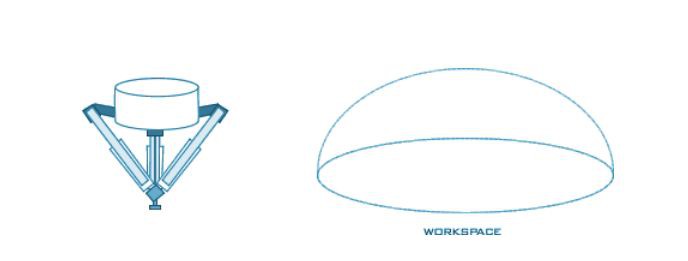

1.2 roboty z równoległą strukturą kinematyczną (z zamkniętym łańcuchem kinematycznym - roboty równoległe)

Zasada działania tego typu robotów opiera się na idei odpowiednio zaprojektowanych ramion robota. Użycie tych ramion pozwala ustawić pozycję i orientację ruchomej platformy. Roboty te posiadają 3 lub 6 ramion, które wprowadzają odpowiednio 3 lub 6 stopni swobody. Ruchoma platforma jest wyposażona w efektor który posiada dodatkowy stopień swobody umożliwiający np. obrót. Tego typu roboty znalazły zastosowanie m.in. w przemyśle spożywczym, farmaceutycznym oraz elektronicznym. Roboty równoległe w porówaniu do urządzeń szeregowych, wykazują się większą dopuszczalną obciążalnością oraz dużo wyższą sztywnością. Na ich niekorzyść przemawia mniejsza przestrzeń robocza oraz skomplikowane sterowanie.

Rozwiązania jednostek kinematycznych o bardziej złożonych układach zespołów ruchu lub zwielokrotnionych łańcuchach kinematycznych stanowią zazwyczaj kombinację wymienionych wyżej struktur.

2. roboty mobilne

2.1 roboty poruszające się po stałym torze

2.2 autonomiczne roboty mobilne (AGV - Automated Guided Vehicles)

Klasyfikacja robotów ze względu na sterowanie:

- roboty sekwencyjne: roboty z sekwencyjnym układem sterowania.

- roboty realizujące zadane trajektorie: roboty realizujące ustaloną wcześniej procedurę ruchów, według instrukcji określającej żądane pozycje i prędkość ruchu.

- roboty adaptacyjne: roboty o najbardziej zaawansowanym technologicznie układzie sterowania, pozwalającym na adaptację ruchów robota w zależności od aktualnej sytuacji, np. roboty wyposażone w czujniki wizyjne, dzięki którym możliwa jest korekta ruchów podczas wykonywania danej czynności. Układy takie charakteryzują się możliwością zmiany własności, dzięki wykorzystaniu informacji z czujników lub nagromadzonych doświadczeń, planowania zadań lub przez nauczanie.

- teleoperator - robot ze sterowaniem zdalnym, realizowanym przez operatora lub komputer.

Zobacz też: generacje robotów

Klasyfikacja robotów ze względu na rodzaj napędu:

W zależności od rodzaju energii do wprawiania w ruch mechanizmów robota, rozróżnia się napędy:

- pneumatyczny

- hydrauliczny

- elektryczny

Obecnie większość robotów wyposażona jest w napędy elektryczne, znacznie rzadziej stosowane są napędy pneumatyczne i hydrauliczne (bardziej jako drugie źródło energii w urządzeniu do napędzania niektórych elementów).

Klasyfikacja robotów ze względu na rodzaj wykonywanej pracy:

- spawalnicze

- montażowe

- paletyzujące, pakujące i depaletyzujące

- malarskie

- do obróbki materiałów i manipulowania obiektami

- transportujące i do załadunku palet (AGV, LGV)

- roboty do owijania palet (owijarki)

- roboty do utylizacji i zabezpieczania odpadów przemysłowych

- napełniające i dozujące

- inspekcyjne i testujące

Wszystkie roboty przemysłowe są sterowane mechanizmami servo lub innymi. Roboty z servo są sterowane poprzez wykorzystanie czujników, które w sposób ciągły monitorują osie robota, oraz powiązane z nimi komponenty pozycji i prędkości. Sprzężenie zwrotne jest porównywane z wcześniej zapisanymi informacjami, które zostały zaprogramowane i zmagazynowane w pamięci robota. Roboty sterowane mechanizmami inne niż servo nie korzystają z informacji sprzężenia zwrotnego, a ich osie są kontrolowane poprzez system mechanicznych zatrzymań i przełączników krańcowych.

System sensoryczny

•System sensoryczny dostarcza sterownikowi robota informacji o stanie manipulatora i jego otoczenia. Sensory stosowane we współczesnych robotach dzieląsięna dwie zasadnicze grupy:

•sensory wewnętrzne, które związane sąz łańcuchem kinematycznym manipulatora i służądo pomiaru wzajemnych przemieszczeńi prędkości poszczególnych złączy;

•sensory zewnętrzne, które służądo pomiarów wzajemnych położeńefektora robota i elementów otoczenia. Przykładami tych sensorów sączujniki zbliżeniowe, dotykowe czy systemy wizyjne.

33

Sterownik

1.przechowuje w pamięci sekwencje danych dotyczących pożądanych ruchów manipulatora;

2.zbiera i przetwarza informacje z systemu sensorycznego robota;

3.inicjuje i koordynuje ruchy poszczególnych zespołów napędowych manipulatora;

4.komunikuje sięz innymi podzespołami zrobotyzowanego stanowiska.

Rodzaje pracy robota (1)

Najprostszym rodzajem ruchu robota jest ruch z punktu do punktu, nazywany PTP (ang. point-to-point). Ten typ pracy występuje przy prostych czynnościach manipulacyjnych jak np. przenoszenie detali czy zgrzewanie punktowe.

Wartościami zadanymi dla układu sterowania robota są współrzędne pożądanego końcowego położenia i orientacji efektora oraz czas trwania ruchu. Nie jest natomiast istotny kształt toru ruchu efektora.

Rodzaje pracy robota (2)

W wieluprzypadkach ruch robota trzeba podzielić na kolejne etapy, narzucając położenia punktów pośrednich oraz przyjmując pożądane czasy trwania tych etapów. Ten rodzaj ruchu określany jest jako wielopunktowy, często stosowany jest skrót MP (ang. multiple-points). Oczywistym jest, że należy dążyć do skracania czasu trwania każdej operacji wykonywanej przez robota, co można uzyskać przez minimalizację czasu trwania każdego etapu pośredniego.

Rodzaje pracy robota (3)

Można również podać przykłady zadań, w których efektor powinien dokładnie realizować zadaną ciągłą ścieżkę ruchu. Tak jest w przypadku malowania, spawania, sklejania, uszczelniania czy cięcia. Mówimy wówczas o pracy typu PC (ang. path-continuous). Oczywistym jest, że sterowanie tego typu może być realizowane tylko w robotach, które mają możliwość realizacji płynnego sterowania każdej z osi.

Roboty mobilne

Robot mobilnyto kompozycja różnorodnych fizycznych i informatycznych składników tworząca 4 podstawowe podsystemy:

•Ruchu (locomotion)

•Detekcji (sensing)

•Wnioskowania (reasoning)

•Komunikacji (communication).

Dodatkowo robot mobilny jest wyposażony w układy wykonawcze odpowiednie do zadań jakie ma wykonywać.

Roboty serwisowe

•wykonują autonomicznie lub częściowo autonomicznie usługi na rzecz człowieka lub jego otoczenia, poza działaniami produkcyjnymi (IFR).

•są formą przejściową w ewolucji od robotów przemysłowych do robotów osobistych spodziewanych w ciągu najbliższych 15-20 lat.

•są mobilne, zręczne, współoddziałują z człowiekiem (otoczeniem) lub wykonują autonomiczne działania na jego rzecz, mają bezpośredni kontakt z ludźmi –nie mogą ich zranić.

•powinny komunikować się za pomocą języka naturalnego, gestów, układu ciała, uczyć się poprzez naśladowanie.

•powinny wykrywać i odpowiednio reagować na emocje, powinny wyrażać emocje –aby stać się partnerami ludzi.

Robotyka a środowisko

Sprawność energetycznarobotów przemysłowych jest stosunkowo niska, nie przekracza 10%. W robotach specjalnych i usługowych jest jeszcze mniejsza.

Utylizacja robotówjest bardzo poważnym problemem. Roboty starzeją się w ciągu 5 lat, żywotność ich nie przekracza 15 lat.

Roboty w zasadzie nie zanieczyszczają środowiska. Jedynym wyjątkiem są roboty o napędach hydraulicznych. Napędy pneumatyczne są hałaśliwe.

Roboty stają się coraz bardziej estetyczne -zaczynają „dbać o urodę”.